Après que le produit composite a été durci à une certaine température et durée, la couche adhésive du film composite de pelage intercouche a toujours une certaine viscosité, c'est-à-dire qu'après le pelage du film composite, le film à deux couches sera recollé à la main, et le séchage sévère de la couche adhésive du film composite affectera directement la résistance au pelage du film composite, tandis que le léger phénomène de non séchage conduira à une faible résistance au thermoscellage après l'ensachage et à la viscosité après le pelage intercouche. Le lieu de thermoscellage est un phénomène facile à froisser, mais le stockage une semaine ou un demi-mois plus tard, le phénomène de froissement du sac d'emballage, ce phénomène, causé par la perte est souvent plus important.

Causes du film composite non séchant

1. Le rapport fourni par le fabricant de colle n'est pas précis, la proportion d'agent de durcissement est trop petite ou le rapport de mélange de liquide de colle est mal ajusté et l'agent de durcissement est trop peu ou inefficace.

2. En plus de diluer le solvant, l'eau ou la petite teneur en alcool moléculaire est une consommation trop élevée d'agent de durcissement

3. Film d'absorption d'humidité, en particulier NY et cellophane, il est facile d'apparaître un phénomène non sec.

4. L'utilisation d'encre contenant du solvant alcoolique ne se volatilise pas complètement, ce qui fait que la couche de colle n'est pas sèche.

5. L'utilisation d'encre polyuréthane, polyester sans agent de durcissement causée par la couche de colle n'est pas un phénomène sec.

6. La température et l'humidité ambiantes sont trop élevées, l'adhésif préparé est placé trop longtemps, ce qui entraîne une longue réaction de l'agent de durcissement et de l'eau.

7. Contenant l'influence additive du film PET de la machine composite de film PET de revêtement K.

Solution correspondante

1. D'une manière générale, le ratio fourni par les fabricants d'adhésifs est un ratio raisonnable obtenu grâce à un grand nombre de tests effectués par les fabricants d'adhésifs. Par conséquent, le rapport ne sera pas inexact. Si en effet du fait de la qualité de la colle elle-même doit être remplacée par la colle ;

2. Réduire la teneur totale en eau et en alcool dans l'acétate d'éthyle (remplacer l'acétate d'éthyle de bonne qualité, la teneur totale en eau et en alcool est inférieure à 0,2 % );

3. Lorsque l'absorption d'humidité composite NY et le film de cellophane s'ajustent pour améliorer la proportion d'agent de durcissement (5% ~ 10%), en même temps, n'utilisez pas de film humide ;

4. Dans la mesure du possible, réduire la quantité de solvant résiduel dans l'encre d'imprimerie ;

5. L'utilisation d'encre polyuréthane: la première consiste à résoudre la composition du solvant de dilution d'encre polyuréthane, essayez de ne pas utiliser de solvant de dilution d'alcool. Si un diluant à base d'alcool doit être utilisé lors de l'impression, il doit également être utilisé lors de l'impression pour minimiser le solvant résiduel ;

Deuxièmement, s'il y a un film d'impression avec de l'encre blanche, enfin, une petite quantité de durcisseur est ajoutée à l'encre blanche, ce qui peut augmenter la solidité du composé. Mais la période d'utilisation de l'encre du durcisseur ajoutée est plus courte, s'il y a un surplus, et le temps d'intervalle est plus long en principe ne doit pas être utilisé à nouveau. Enfin, la pureté de l'acétate d'éthyle utilisé pour préparer la dilution de l'adhésif doit être élevée et la teneur en eau et en alcool doit être aussi faible que possible, ce qui est l'assurance qualité du sac de cuisson et du composé sec. De plus, lors de la préparation de l'adhésif, la dose d'agent de durcissement doit être augmentée de manière appropriée (la proportion d'augmentation est comprise entre 5 % et 10 % de la dose de durcissement, c'est-à-dire que l'ajout de 1 kg d'agent de durcissement doit ajouter 0,05 à 0,5 kg d'agent de durcissement) pour s'assurer que l'agent principal de l'adhésif et de l'agent de durcissement se réticule complètement.

6. L'environnement du composé doit être contrôlé, par exemple en plaçant des ventilateurs d'extraction à l'intérieur pour renforcer la circulation de l'air intérieur, mais veillez à ne pas souffler contre la machine du composé. Lorsque composé, faites toujours attention au grattoir et au rouleau de guidage près de la rainure en caoutchouc, il n'y a pas de perles d'eau et réduisez la vitesse en même temps, car la vitesse est trop rapide, la température locale près de la rainure en caoutchouc est trop basse, devrait provoquer une condensation de vapeur d'eau ;

7. Raccourcir le temps de stockage des adhésifs préparés. Lors de la préparation des adhésifs, réduisez la quantité de préparation à chaque fois, augmentez le nombre de temps de préparation, raccourcissez le temps de stockage, améliorez la température de séchage et réduisez la quantité de solvant résiduel. Cela réduit l'effet de l'eau et de l'alcool sur le durcisseur, permettant à autant d'eau et d'alcool que possible de s'évaporer dans le canal de séchage.

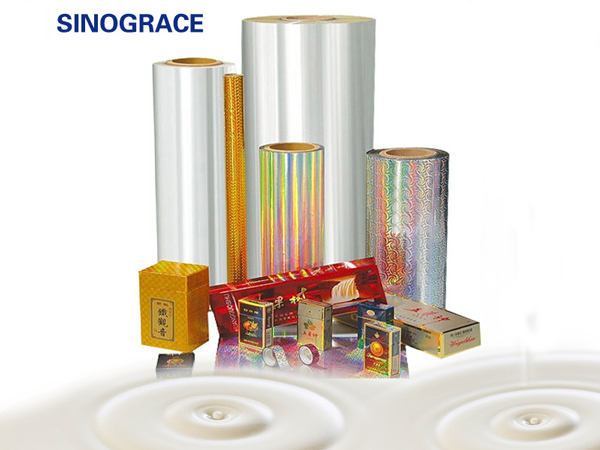

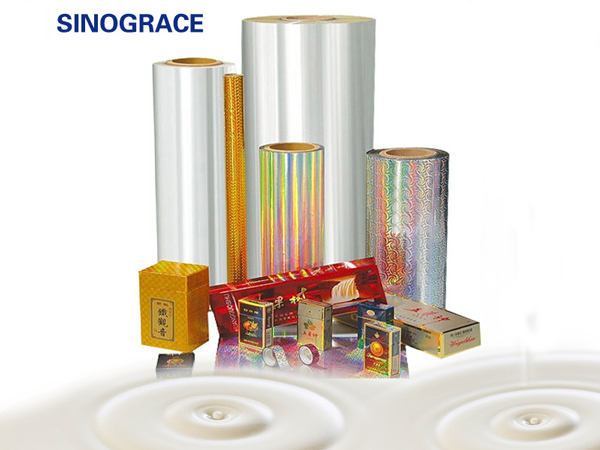

À l'heure actuelle, l'adhésif à base d'eau de notre société et l'adhésif de stratification à base d'eau ,a été mis sur le marché, les retours du marché sont bons, les performances sont excellentes, parfaitement capables de répondre aux besoins complexes des clients de diverses structures d'emballage.

français

français English

English русский

русский español

español العربية

العربية